Применение набрызг–бетона в строительстве тоннелей и шахт является хорошо известной и экономичной альтернативой традиционным монолитным технологиям. Дополнительная экономия времени и затрат может быть достигнута за счет использования фибробетона, в составе которого часто применяются стальные волокна. Недостатками стальных волокон являются риск коррозии, повреждение водонепроницаемых пленок из-за жесткости волокна, а также относительно невысокие значения упругой деформации. В настоящем исследовании изучена долговечность недавно разработанных полиолефиновых двухкомпонентных волокон Concrix. Квадратные плиты из фибробетона с предварительно нанесенными трещинами подвергались воздействию статической нагрузки, а также различных водных растворов (хлорида натрия, сульфата натрия, серной кислоты). Были определены значения длительной деформации и остаточной нагрузки. По результатам лабораторных испытаний доказано, что ползучесть и воздействие агрессивных сред не являются лимитирующими факторами для применения данного типа полимерных волокон.

Армированный волокнами набрызг-бетон успешно применялся с начала 70-х годов для закрепления тюбингов [1], при этом преимущественно использовались стальные волокна [2] по причине их доступности, относительно низкой стоимости и удовлетворительных механических характеристик, включая прочность на растяжение и модуль упругости. Другие типы волокон, такие как высококачественные волокна на основе поливинилового спирта (ПВС), углерода, Кевлара, щелочестойкого стекла и т. д. не получили широкого распространения по причине относительно высокой стоимости, а дешевое стекловолокно производится из нещелочестойкого стекла и, следовательно, является недолговечным. Несмотря на известные преимущества полиолефиновых волокон, многие из них обладали неудовлетворительными механическими характеристиками в набрызг-бетоне за счет низкого модуля упругости.

Поначалу применение синтетических волокон в подземном строительстве считалось проблематичным, особенно учитывая срок службы при наличии трещин [3, 4]. В отличие от стальных, полиолефиновые волокна склонны к ползучести под воздействием статической нагрузки, однако ползучесть может быть значительно уменьшена за счет применения добавок, повышающих степень кристалличности и/или модуль упругости. С другой стороны, стальные волокна в растрескавшемся бетоне могут корродировать [5]. Вследствие вышесказанного очевидна необходимость в проведении специальных исследований. В частности, проведено мало длительных экспериментов на сталефибробетоне в агрессивных средах [6, 7].

Исследование долговечности набрызг-бетона, армированного полимерными волокнами, является важным для определения возможностей его применения, если только он не используется для временного крепления скального массива.

Материалы и методы исследования

Изучаемые бетоны и волокна

Для проведения испытаний по обычному литьевому методу были приготовлены два различных типа бетона (бетон 1 и 2, табл. 1). Бетон 1 был выбран как адаптация упрощенной рецептуры набрызг-бетона, бетон 2 является обычным монолитным бетоном.

Таблица 1

Состав бетона

| Тип бетона | Цемент, кг/м3 | Песок/гравий, кг/м3 | Вода, кг/м3 | Водоцементное отношение | Суперпластификатор, кг/м3 | |||

| Диаметр, мм | ||||||||

| 0-4 | 4-8 | 8-16 | 16-32 | |||||

| Бетон 1 | 450 | 1156 | 544 | - | - | 202,5 | 0,45 | 4,5 |

| Бетон 2 | 300 | 640 | 320 | 340 | 700 | 150 | 0,50 | 1,5 |

Для определения химической стойкости и ползучести фибробетона применялись различные типы и дозировки волокон (табл. 2). Изучались двухкомпонентные полимерные макросинтетические волокна Concrix [8], основанные на полиолефине и обладающие структурированной поверхностью. Дозировка волокон составляла от 0,5 до 1 % об. (9,1 кг/м3 ). Для сравнения в исследовании также применялась стальная анкерная фибра.

Таблица 2

Типы волокон и их характеристики

| Тип волокон | Наименование | Прочность на растяжение, МПа | Модуль упругости, ГПа | Диаметр, мм | Длина, мм |

| Двухкомпонентные | Concrix ES | 625 | 10,4 | 0,5 | 50 |

| Стальные | Dramix 80/50 | > 1000 | 210 | 0,6 | 50 |

Характеристики изучаемых составов фибробетонов приведены в табл. 3. Для изучения реологических свойств свежеприготовленной бетонной смеси определялся ее расплыв, испытания проводились в соответствии с EN 12350-5 (1999). Содержание воздуха и плотность свежеприготовленной бетонной смеси определялись по EN 12350-7 (1999) и EN 12350-6 (1999).

Таблица 3

Изучаемые бетонные смеси, их свойства и план испытаний

| Образцы | Тип бетона | Тип волокон | Содержание волокон, кг/м3 | Расплыв, кг/м3 | Содержание воздуха, % | Плотность, кг/м3 | Испытания П = ползучесть ХС = хим. стойкость |

| Образец 1 | Бетон 1 | Двухкомпонентные | 9,1 | 54 | 3,8 | 2,330 | П/ХС |

| Образец 2 | Бетон 1 | Стальные | 50 | 53 | 3,0 | 2,365 | ХС |

| Образец 3 | Бетон 1 | Двухкомпонентные | 4,55 | 50 | 3,7 | 2,290 | П |

| Образец 4 | Бетон 2 | Двухкомпонентные | 4,55 | 44 | 1,5 | 2,414 | П |

Механические испытания

Исследование квадратных плит проводилось согласно SIA 162/6 (1999) «Испытания сталефибробетона» (рис. 1). Данное ориентированное на практику испытание является особенно подходящим для описания эксплуатационных свойств фибробетона, применяемого в облицовке тоннелей, а также для промышленных полов, находящихся под действием локального давления. Нагрузка в этом испытании прилагается к центру квадратной плиты. Измерение деформации плиты производилось непрерывно. Плита имела размер 600×600×100 мм3 . Длина кромки квадратной опоры составляла 500 мм, скорость нагружения – 1,0 мм/мин. Для снижения трения плиты шлифовались до достижения поверхностью шероховатости 1/100 мм. Данный метод испытания аналогичен методу EN 14488-5 (2006) и Европейским техническим условиям на торкрет-бетон (EFNARC, 2000) в части размеров опор параметров прилагаемой нагрузки.

Расчетная эффективная прочность на изгиб fctf вычисляется по формуле:

$$f_{ctf} = \frac{3 \int_{w_1}^{0}{Fdw} }{nh^2_0l_f}, (1)$$

$$\omega _1 = (0,07n-0,10)\cdot l_f, (2)$$

где h0 – высота испытуемой плиты (100 мм), n – число трещин, lf – длина волокон. Расчетная величина работы разрушения Gf определяется по формуле:

$$G_{f} = \frac{\int_{4w_1}^{0}{Fdw} }{3nh^2_0}. (3)$$

Поглощение энергии (в джоулях) определяют согласно EFNARC и EN 14488-5 как интеграл деформации под воздействием нагрузки до значения деформации, равного 25 мм:

Методика испытания бетонных плит под воздействием статической нагрузки (испытание на ползучесть)

Испытания проводились на плитах с предварительно нанесенными трещинами. Предварительные трещины формировалась путем прерванного испытания квадратной плиты (SIA 162/6). В возрасте приблизительно 90 дней испытуемые плиты (600×600×100 мм3 ) нагружались до тех пор, пока не достигалось значение деформации, равное δ = 2 мм, сразу после чего нагрузка медленно понижалась.

После этого образцы помещались в аналогичные установки (нагружение по центру плиты, квадратная опора), в которых было возможно обеспечить приложение статической нагрузки. Нагрузка прилагалась гидравлически с использованием камеры снижения давления газа, что обеспечивало стабильность давления. Давление контролировалось манометрами и при необходимости корректировалось. Величина нагрузки регулировалась согласно плану испытания, она достигала 50–60 % от нагрузки, измеренной при пороговом значении деформации, равном 2 мм. Деформация как функция времени δ(tx) определялась с помощью дилатометра (с точностью 1 мкм) путем измерения расстояния между двумя стержнями, расположенными на каждой стороне плиты.

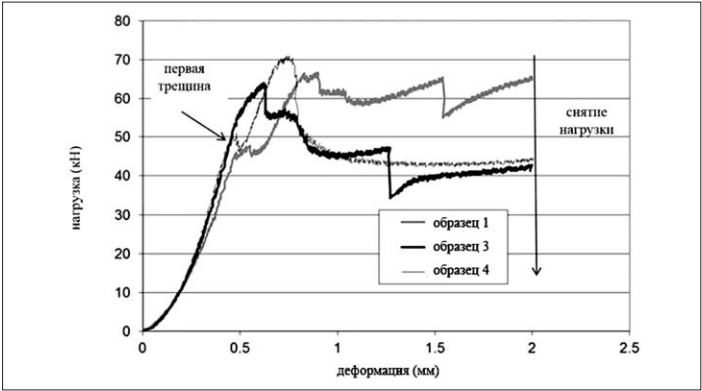

Испытания квадратных плит на ползучесть проводились с применением двух типов бетона и двух различных дозировок макросинтетических двухкомпонентных волокон Concrix. Кривые «нагрузка-деформация», зарегистрированные при нагружении плит до деформации равной 2 мм (SIA 162/6), приведены на рис. 3.

Методика испытания в агрессивных средах

В настоящем исследовании производилось сравнение химической стойкости полимерных и стальных волокон в составе бетона. Для испытания применялось два различных типа бетона. Необходимо отметить, что диаметр стального волокна, используемого в исследовании, больше, чем у стальных волокон, обычно применяемых в набрызг-бетоне (0,35 мм). Для того чтобы скомпенсировать меньшее количество волокон в трещине, использовалась их сравнительно высокая дозировка. Было изготовлено по пять квадратных плит каждой смеси.

Таблица 4

Условия хранения образцов

| Условия хранения 1 | На открытом воздухе | Не накрыты пленкой | Без воздействия агр. сред |

| Условия хранения 2 | 3-% раствор NaCl | Накрыты пленкой | Еженедельно, 5 |

| Условия хранения 3 | 4 г/л раствор Na2SO4 | Накрыты пленкой | Еженедельно, 5 |

| Условия хранения 4 | 2-% раствор серной кислоты | Накрыты пленкой | Еженедельно, 5 |

| Условия хранения 5 | Климатическая камера (20 °С, 90 % отн. влажн.) | Не накрыты пленкой | Без воздействия агр. сред |

Через равные промежутки времени (табл. 4 и рис. 4) образцы ополаскивали различными растворами (хлорида натрия, сульфата натрия и низкоконцентрированным раствором серной кислоты), либо хранили на открытом воздухе (Дюбендорф, Швейцария). Дополнительно по одному образцу каждой смеси выдерживали в климатической камере при температуре 20 °С и 90 % относительной влажности.

Срок хранения всех образцов составил один год. По истечении данного времени для оценки влияния агрессивных сред на механические свойства была определена остаточная прочность каждого образца по методу SIA 162/6.

Испытания проводились на бетонных плитах (600×600×100 мм3 ) с предварительно нанесенными трещинами (и измерением ширины трещин каждого образца). Предварительное нанесение трещин производилось повторно по SIA 162/6 до достижения порогового значения деформации 3 мм.

После подготовки образцов вышеуказанным способом, измерялась ширина полученных трещин (табл. 5 и 6). Ширина каждой трещины определялась в центре плиты и на расстоянии 10 и 20 см от центра.

Таблица 5

Ширина трещин (мм) образца 1 с полимерными волокнами до хранения в указанных условиях

| Расположение | AQ1 | AQ2 | AQ3 | AQ4 | ||||

| Число трещин | Условия хранения 1 | Число трещин | Условия хранения 2 | Число трещин | Условия хранения 3 | Число трещин | Условия хранения 4 | |

| Центр | 1 | 0,9 | 1 | 0,7 | 1 | 0,7 | 1 | 0,8 |

| 10 см | 4 | 0,55±0,13 | 5 | 0,42±0,08 | 5 | 0,50±0,12 | 5 | 0,36±0,05 |

| 20 см | 4 | 0,42±0,10 | 5 | 0,46±0,19 | 5 | 0,42±0,08 | 5 | 0,42±0,04 |

Таблица 6

Ширина трещин (мм) образца 1 со стальными волокнами до хранения в указанных условиях

| Расположение | AQ1 | AQ2 | AQ3 | AQ4 | ||||

| Число трещин | Условия хранения 1 | Число трещин | Условия хранения 2 | Число трещин | Условия хранения 3 | Число трещин | Условия хранения 4 | |

| Центр | 1 | 0,5 | 1 | 0,6 | 1 | 0,4 | 1 | 0,9 |

| 10 см | 6 | 0,28±0,13 | 5 | 0,36±0,09 | 4 | 0,42±0,10 | 5 | 0,38±0,08 |

| 20 см | 6 | 0,28±0,15 | 5 | 0,34±0,05 | 4 | 0,38±0,10 | 5 | 0,41±0,11 |

Результаты испытаний

Результаты испытаний под действием статической нагрузки

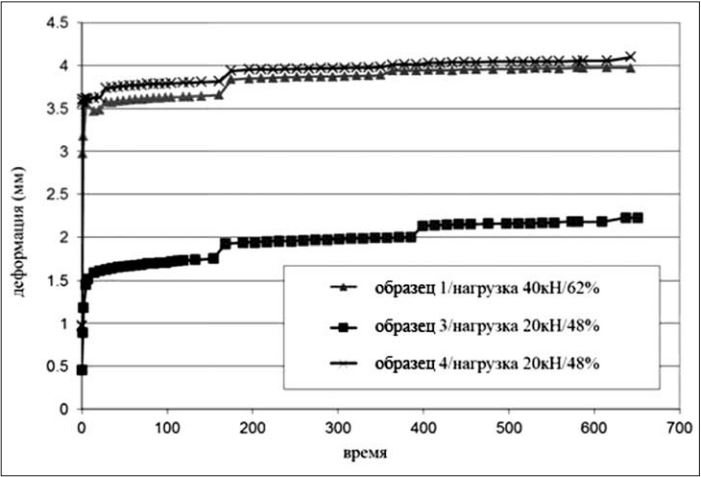

На рис. 5 показано изменение деформации трех квадратных плит с предварительно нанесенными трещинами, подверженных действию постоянной нагрузки. Приведены данные об изменении деформации образцов при определенных нагрузках (абсолютная нагрузка в кН, относительная нагрузка в % от остаточной нагрузки при деформации 2 мм); воздействие нагрузки длилось в течение 650 дней. Было установлено, что увеличение деформации со временем невелико, критические значения не достигнуты.

Также установлена способность образцов выдерживать высокие статические нагрузки (89% для образца 1; 42% для образца 4) в сравнении со значением нагрузки в момент появления первой трещины (значение деформации приблизительно 0,5 мм, см. рис. 3).

Результаты испытания в агрессивных средах

После одного года хранения бетонных плит из сталефибробетона даже образцы, выдержанные в климатической камере и на открытом воздухе, демонстрировали явные признаки коррозии бетонной поверхности: от ржавых пятен (особенно заметных у образцов, подвергавшихся воздействию раствора NaCl) вплоть до полного растворения волокон в случае воздействия на образец низкоконцентрированной серной кислоты. Видимых изменений на поверхности бетонных плит с полимерными волокнами установлено не было.

По-видимому, глубина коррозии зависит в меньшей степени от ширины трещины, чем от длительности воздействия агрессивной среды. На нижней части плит, которые подвергались воздействию агрессивной среды в течение более длительного времени, глубина коррозии была значительно выше, чем на их верхней части.

В случае применения низкоконцентрированной серной кислоты и раствора сульфата натрия наблюдалось разрушение минеральных фаз бетона, особенно в нижней части образцов, где бетонные плиты пребывали в прямом контакте с деревянной рамой. Деревянная поверхность предположительно впитала в себя часть агрессивной среды, за счет чего увеличивалась длительность воздействия среды на образец.

Химической коррозии полимерных волокон не наблюдалось.

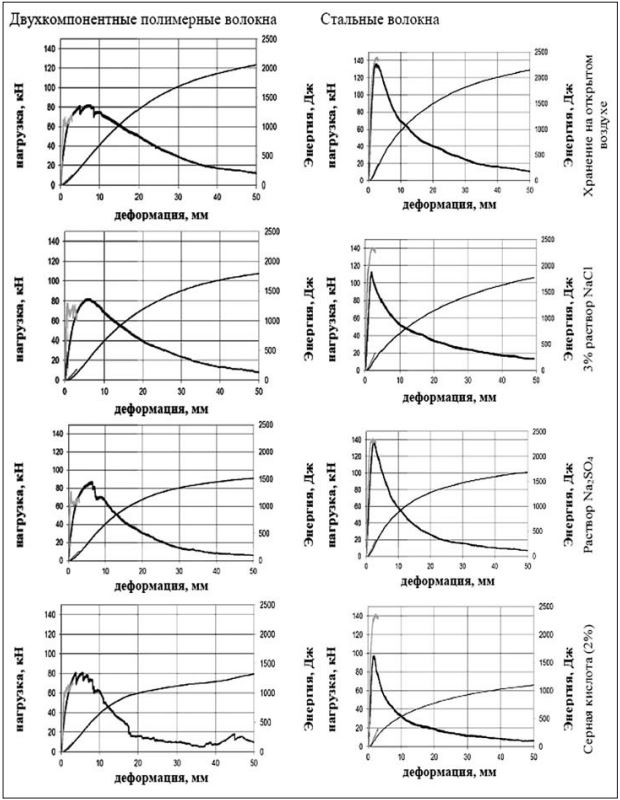

По истечении срока хранения была определена остаточная прочность квадратных плит в соответствии с методом SIA 162/6. Полученные кривые «нагрузка-деформация» приведены на рис. 6, механические свойства представлены в табл. 7 и 8.

Таблица 7

Механические характеристики бетона, армированного полимерными двухкомпонентными волокнами, определенные по методу SIA 162/6 после одного года воздействия агрессивных сред

| Двухкомпонентные волокна | Плотность до испытания, кг/м3 | Плотность после испытания, кг/м3 | Максимальная нагрузка, кН | Энергия (EFNARC), Дж | Gf, Н/м | fctf, Н/мм2 |

| Хранение на открытом воздухе | 2325,7 | 2363 | 82,3 | 1,519 | 14,929 | 1,1 |

| Раствор NaCl | 2345,1 | 2348,1 | 79,7 | 1,365 | 12,898 | 1,04 |

| Раствор Na2SO4 | 2339,7 | 2336,8 | 81,5 | 1,252 | 10,905 | 1,05 |

| Раствор серной кислоты (2 %) | 2326,6 | 2314,7 | 81,1 | 1,067 | 9,551 | 1,01 |

| Хранение при 20 °С и 90 % отн. влажн. | 2301 | - | 78,3 | 1,236 | 11,969 | 1,01 |

На рис. 6 видно, что характер кривых после достижения максимумов для плит с двухкомпонентными волокнами Concrix после химического воздействия улучшился, и были достигнуты высокие значения максимальной нагрузки. Это объясняется увеличением возраста образцов в процессе их хранения в агрессивных средах. Однако при большой ширине трещин в условиях воздействия раствора сульфата натрия или низкоконцентрированной серной кислоты, были получены менее высокие значения нагрузки, что приводит также к низким значениям работы разрушения (см. табл. 7). Можно предположить, что волокна в таких образцах не изменили своего качества, но характеристики бетонного массива, а также бетона на границе раздела фаз с волокном ухудшились за счет воздействия сульфатов.

Таблица 8

Механические характеристики бетона, армированного стальными волокнами, определенные по методу SIA 162/6 после одного года воздействия агрессивных сред

| Двухкомпонентные волокна | Плотность до испытания, кг/м3 | Плотность после испытания, кг/м3 | Максимальная нагрузка, кН | Энергия (EFNARC), Дж | Gf, Н/м | fctf, Н/мм2 |

| Хранение на открытом воздухе | 2357,5 | 2369,5 | 136,5 | 1674 | 15779 | 1,49 |

| Раствор NaCl | 2360,9 | 2363,9 | 113,1 | 1298 | 12115 | 1,11 |

| Раствор Na2SO4 | 2372,8 | 2366,9 | 138,8 | 1387 | 12224 | 1,32 |

| Раствор серной кислоты (2 %) | 2380,8 | 2363 | 119,6 | 859 | 7924 | 0,79 |

| Хранение при 20 °С и 90 % отн. влажн. | 2389 | - | 144,8 | 1715 | 16602 | 1,55 |

Для плит из сталефибробетона, хранившихся в растворе технической соли (NaCl) и растворе серной кислоты, характерны значительно более низкие значения максимальной остаточной нагрузки, более резкий ее спад и более низкие значения энергии разрушения (см. рис. 6 и табл. 8). Как следствие, изначально более высокие параметры сталефибробетона (образец 2) существенно ухудшаются и становятся ниже характеристик фибробетона с полимерными волокнами (образец 1) под воздействием раствора серной кислоты, а также обладают сопоставимыми характеристиками с фибробетоном с полимерными волокнами под воздействием технических солей.

Выводы

Результаты испытания бетонных плит на ползучесть показали, что применение полимерных макросинтетических двухкомпонентных волокон Concrix приводит к незначительному увеличению ширины предварительно нанесенной трещины под действием статической нагрузки, при этом даже за длительное время использования ширина трещины не достигает критического значения. В течение 650 дней испытуемые образцы выдерживали воздействие статической нагрузки, составляющей более 60 % от остаточной нагрузки при деформации 2 мм, что превышает коэффициент технического использования материала. Также было установлено, что при дозировке волокон, равной 1 % об. (9,1 кг/м3 ) образец выдерживает действие статической нагрузки, составляющей более 70 % от максимальной. Можно утверждать, что изменение ползучести было достигнуто за счет структурированной поверхности и относительно высокого для полиолефинового волокна модуля упругости.

По результатам испытаний в агрессивных средах доказано, что полимерные двухкомпонентные волокна являются химически стойкими, тогда как стальные волокна даже при хранении на открытом воздухе, без воздействия противообледенительных солей и кислот, некоррозионностойкие. Низкая коррозионная стойкость стальных волокон привела к значительному снижению механических характеристик сталефибробетона через год хранения в агрессивных средах, особенно в присутствии технических солей и сульфатов.

Список литературы

1. Rose, D. 1985. Tunnel shotcreting – strength in fibers. Civil Engineering, New York, Vol. 55(12), p. 62–63.

2. Maidl, B. 1992. Handbook ofshotcrete – Handbuch fur Spritzbeton, Berlin.

3. Bernard, E. 2004. Durability of cracked fibre reinforced shotcrete. In Shotcrete: More Engineering Developments, Taylor and Francis, London, E.S. Bernard (ed), p. 59–66.

4. Kurtz, S.; Balaguru, P. 2000. Postcrack creep of polymeric fiberreinforced concrete in flexure. Cement and Concrete Research,Vol. 30 (2), p. 183–190.

5. Nordstrom, E. 2005. Durability of sprayed Concrete. Doctoral thesis Lulea University of Technology, ISSN: 1402–1544.

6. Hannant, D. 1998. Durability of polypropy lene fibers in Portland cementbased com posites: Eighteen years of data. Cement and Concrete Research, Vol. 28, No. 12, p. 1809–1817.

7. Clements, M.; Bernard, E. 2004. The use of macrosynthetic fiber reinforced shotcrete in Australia. In Shotcrete: More Engineering Developments, Taylor and Francis, London, Bernard, E.S. (ed), p. 20–22.

8. Kaufmann, J.; Lubben, J.; Schwitter, E. 2007. Mechanical reinforcement of concrete with bicom ponent fibers, Composites Part A: Applied Science and Manufacturing, Vol. 38, p. 1975–1984.

Д. Кауфманн, Empa, Швейцария М. Мансер, Brugg Contec AG, Швейцария J. P. Kaufmann, Empa, Swiss Federal Laboratories for Materials Science and Technology, Switzerland

M. Manser, Brugg Contec AG, Romanshorn, Switzerland