Армирующие волокна для бетона следует выбирать исходя из функционального назначения конструкции и условий эксплуатации. Агрессивные среды, воздействующие на материал, способны негативно влиять на функциональную прочность и долговечность конструкции. В статье представлены результаты экспериментального исследования коррозионной стойкости стальных, базальтовых, стеклянных и полеолефиновых фиброволокон к щелочной среде цементно-песчаного раствора в условиях воздействия 100 циклов переменной температуры и повышенной влажности. Сравнительная оценка состояния волокон до и после испытаний производилась по анализу микрофотографий, полученных методом сканирующей электронной растровой микроскопии. Рассмотрены теоретические вопросы эффективного применения различных типов фиброволокон для дисперсного армирования бетонов. Практическая значимость научной работы по выявлению коррозионной стойкости армирующих волокон в цементно-песчаной матрице заключается в использовании результатов исследования для прогнозирования возможных последствий (рисков) пи проведении различных видов работ.

Надёжность и долговечность современных зданий и сооружений в значительной степени обеспечиваются за счёт свойств применяемых бетонов. Один из способов повышения эксплуатационных характеристик бетона - дисперсное армирование, представляющее собой введение в бетонную смесь армирующих волокон (фибры) и равномерное их распределение в объёме материала. Фиброволокно вводят в состав бетонов и строительных смесей для повышения прочности при растяжении и изгибе, ударной прочности, ударной вязкости и стойкости к усадочным деформациям, что обеспечивает более длительный срок службы строительных конструкций, в том числе и в сложных условиях эксплуатации [1, 2].

На эффективность дисперсного армирования оказывает влияние отношение модулей упругости материала макроволокна и цементной матрицы, расход волокон, химическая стойкость волокон по отношению к материалу матрицы, геометрические характеристики макроволокна (длина, диаметр, рельеф поверхности), соотношение размеров армирующих волокон с размерами неоднородной структуры матрицы [2]. От свойств материала волокна зависит область применения фибробетона и его характеристики. В качестве армирующего материала могут использоваться стальная проволока, стекловолокно, базальтовое волокно, а также полимерное волокно. Различие свойств материалов для дисперсного армирования обусловливает необходимость дифференцированного подхода к их применению [3-5].

Стальная фибра представляет собой отрезки проволоки из низкоуглеродной сталидиаметром 0,7-1,2 мм и длиной 25-60 мм, с круглым или треугольным сечением, шероховатой поверхностью для улучшения сцепления с бетоном, а также с различной формой волокна - прямой, волнистой, анкерной (с изогнутыми концами). Дозировка стальной фибры подбирается в зависимости от назначения бетона и нагрузок на конструкции в процессе эксплуатации. Например, при незначительных нагрузках на конструкции количество стальной фибры может составлять 15-30 кг, а при высоких нагрузках - от 75-150 кг фибры на 1 м3 раствора [3].

Сталефибробетон обладает более высокими показателями прочности и долговечности по сравнению с обычным бетоном: прочность при растяжении при изгибе выше в 3,5-5 раз, морозостойкость - в 7 раз, водонепроницаемость - в 2 раза, показатель истираемости - ниже в 2 раза. Предел выносливости сталефибробетонных конструкций выше железобетонных на 30%, а развитие трещин и разрушение наступает в 10 раз медленнее [3, 6]. Сталефибробетон применяют в качестве материала для шпал, фундаментов, мостовых покрытий, тротуарной плитки, бордюров, берегозащитных полос, тоннелей, дорог, полос для взлёта и посадки на аэродромах, каркасов конструкций, высотных монолитных сооружений, каналов для водоотвода, шахт колодцев под канализацию, плотин, водоочистных систем.

Недостаток стальной фибры - низкая коррозионная стойкость в атмосферных условиях и агрессивных кислых средах [7], а также катодный эффект и нестойкость к агрессивной среде цементных растворов [8]. Присуствие в цементно-песчаных составах электролитов приводит к коррозии фибры, что обусловливает образование пустот, которые являются концентраторами напряжений, ведущими к снижению эксплуатационных свойств [9].

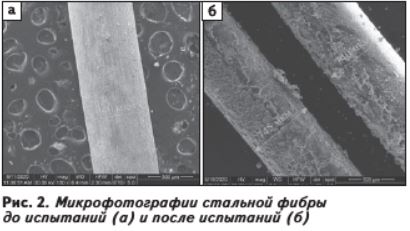

Для повышения долговечности сталефибробетона используют различные антикоррозийные пропитки, что ведет к удорожанию продукции [10-12]. Интересно отметить, что, по данным некоторых исследований [13], небольшая, до 2% по массе, степень коррозии поверхности стальных волокон положительно влияет на способность фибры к перекрытию трещин за счёт повышения сцепления волокна с цементной матрицей.

В отличие от стальных волокон, базальтовые волокна в 3 раза легче и, как правило, обладают более высокой коррозионной стойкостью. Базальтовая фибра - это отрезки базальтового волокна длиной от 1 до 150 мм и средним диаметром 16-18 мкм [14]. Опыт применения базальтового волокна показал [15], что при добавлении 1 кг базальтовой фибры на 1м3 бетона процент брака фибробетона практически равен нулю: отсутствуют трещины и сколы на углах и гранях. По сравнению с неармированным бетоном, базальтофибробетон имеет прочность на раскалывание выше в 2 раза, прочность при изгибе - в 2-5 раз, при сжатии - на 50% [10]. При этом происходит вязкое разрушение фибробетона с преобладанием упругой и пластической деформации, тогда как неармированный бетон раскалывается на отдельные части [16].

Добавление в бетон базальтового волокна снижает его проницаемость и усдаочные деформации при твердении, особенно на ранних сроках, что повышает сопротивление восприятию напряжений внутри бетона при переменном замораживании, то есть увеличивает морозостойкость. При дозировке 2 кг базальтовой фибры на 1 м3 бетона конструкции приобретают сейсмостойкость и огнестойкость. Область применения базальтфибробетона очень разнообразна и включает в себя производство несъёмной опалубки для укрепления свайных фундаментов, стеновых панелей, монолитных стен и межкомнатных перегородок, автодорог, хранилищ радиоактивных отходов, резервуаров, дамб, конструкций, которые работают в агрессивных средах и при повышенных температурах, в сейсмостойком и гидротехническом строительстве. Кроме того, фибробетон используется в производстве малых архитектурных форм, декоре и реконструкции зданий [8].

Базальтовые волокна устойчивы к агрессивным средам, могут эксплуатироваться при длительных воздействиях кислот, щелочей, атмосферных осадков и повышенной влажности. Имеют низкую гигроскопичность и высокую стойкость к температурам.

Однако, как подтверждают исследования, базальтовая фибра имеет более высокую стойкость к воздействию кислых сред, чем щелочных [17, 18], и под действием агрессивной цементной среды, в особенности содержащегося в поровом растворе цементного камня портландита Ca(OH)2, реагирует с получением новообразований. За счёт этого диаметр базальтового волокна сначала увеличивается, а затем, в условиях длительного воздействия коррозионной среды, уменьшается с образованием дефектов на волкне [11, 14, 19, 20]. Происходит частичное разрушение волокна, величина которого зависит от времени воздействия. В среднем разрушение происходит на глубине до 4 мкм [7]. Прочность при растяжении волокон после взаимодействия с раствором Ca(OH)2 снижается [11].

Применение стеклянных волокон широко распространено при производстве реставрационных и ремонтных работ, в частности при отделке фасадов и различных декоративных элементов, и особенно для изготовления изделий изогнутых форм. Кроме того, стеклянную фибру используют в составе сверхпрочных бетонов [21, 22]. Стеклянная фибра имеет диаметр 10-18 мкм и длину 3-40 мм,варьируемую в зависимости от области применения, и отличается небольшим удельным весом, высоким пределом прочности при растяжении и высоким модулем упругости [23]. Дозировка стеклянной фибры в составах бетона сильно зависит от их типа и условий применения. Например, оптимальное содержание стеклянной фибры в составе сверхпрочных бетонов составляет 2-5% [22, 24].

Недостатком стеклянных волокон считается низкая коррозионная стойкость к щелочным растворам [15, 25]. Это негативно сказывается на долговечности стеклянной фибры в материалах на основе портландцемента, где снижение её свойств происходит за счёт образования портландита Ca(OH)2 в процессе гидратации. Портландит придаёт поровому раствору в цементном камне pH около 12,6.

В щелочной среде гидроксильные ионы относительно быстро разрушают связи Si-O-Si в структуре стекла, что ведёт к потере стеклянным волокном массы и прочности. Помимо этого, портландит образует большие кристаллы, которые заполняют пространство между и вокруг волокон стеклянной фибры, что приводит к локальной концентрации напряжений на поверхности волокон под воздействием нагрузки и, как следствие, к повышению хрупкости стеклофибробетона [26]. Один из способов повышения стойкости стеклянной фибры - её изготовление из стекла с высоким (около 16% по массе) содержанием оксида циркония. Подобная фибра считается щелочестойкой, однако имеет высокую стоимость [27, 28].

В настоящее время активное применение в фибробетоне получило полимерное волокно из полиолефинов (полиэтилен и полипропилен), полиакрилонитрила и полиамида. Синтетические волокна, получаемые на основе полипропилена, представляют собой волокна диаметром 10-500 мкм и длиной 6-50 мм с жесткой шероховатой поверхностью. Полипропиленовые волокна химически инертны, устойчивы к гниению, негигроскопичны, обладают низким удельным весом [7, 29]. Их введение в состав бетонной смеси приводит к снижению водоотделения, повышению прочности при растяжении при изгибе, остаточного сопротивления растяжению при изгибе, улучшению стойкости к ударному воздействию, истираемости, трещиностойкости, морозостойкости.

Исследования показывают [30], что полиолефиновые волокна снижают трещинообразование в бетоне на 70%. Дозировка волокон на 1м3 бетона составляет 0,9-7,5 кг. Несмотря на все достоинства полимерных волокон, существует трудность их равномерного распределения в объёме бетонной смеси, что может оказывать негативное влияние на свойства мелкозернистого бетона за счёт образования комков фибры и получения материала с неоднородной структурой [9].

Фибробетон с полипропиленовой фиброй применяется при устройстве цементобетонных дорожных покрытий, рулёжных дорожек аэродромов, для изготовления железобетонных конструкций и мелкоштучных изделий сложной формы, несъемной опалубки, тротуарной плитки, пеноблоков и газоблоков, промышленных полов, стяжек полов, в том числе обогреваемых полов [31, 32]. Полипропиленовую фибру используют при производстве штукатурных и ремонтных сухих строительных смесей и торкрет-бетона.

Высокая химическя стойкость полипропиленовых волокон, в том числе к щелочной среде, является значительным преимуществом для их применения в составах на основе портландцемента. Так, по результатам испытаний полимерных двухкомпонентных волокон Concrix в агрессивных средах было доказано, что данная фибра является химически стойкой [33]. По результатам исследований [7, 31], следов коррозии на полипропиленовых волокнах в составе фибробетона также не было обнаружено.

Цель исследовательской работы - оценка коррозионной стойкости армирующих волокон различного вида в условиях воздействия переменной температуры и повышенной влажности.

Материалы и методы исследования

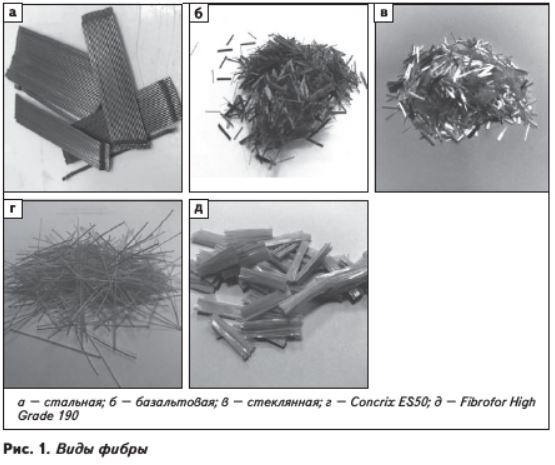

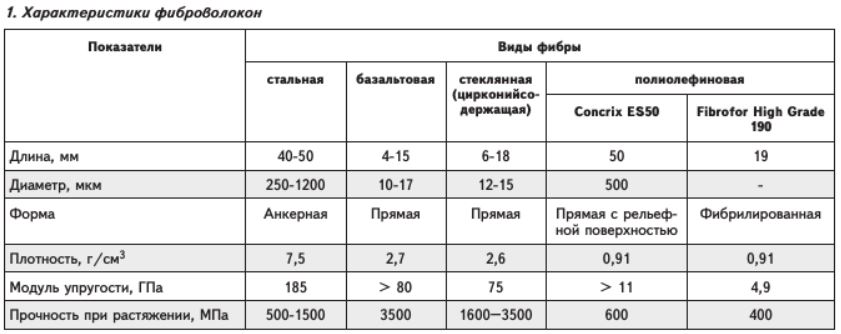

На базе Научно-исследовательского института строительных материалов и технологий НИУ МГСУ было проведено исследование коррозионной стойкости различных видов армирующих волокон к матрице на основе портландцемента в условиях воздействия переменной температуры и повышенной влажности (тропического климата). Исследованию подвергались стальные, базальтовые, стеклянные волокна, а также полиолефиновая двухкомпонентная макрофибра Concrix ES50 и полиолефиновая микрофибра Fibrofor High Grade 190. Характеристики фибры представлены в таблице 1, внешний вид - на рисунке 1.

Минералогический состав используемого портландцемента 500 Д0, содержание, % по массе

Алит C3S.......73,8

Белит C2S......10,3

Трехкальциевый алюминат C3A......3,6

Четырёхкальциевый алюмоферрит C4AF......9,8

Доломит CaCO3*MgCO3 .......2,5

Исследование коррозионной стойкости фиброволокон производили следующим образом. Фиброволокно вводили в состав цементно-песчаного раствора, приготовление которого осуществлялось по ГОСТ Р 58277-2018 "Смеси сухие строительные на цементном вяжущем. Методы испытаний". Раствор укладывали в форму размером 160х40х10 мм в один приём, избыток смеси срезали металлической линейкой вровень с краями формы. Уложенную смесь уплотняли и выравнивали пятью ударами формы о поверхность стола, поднимая её на высоту 10 мм. Было изготовлено по два образца-пластины цементно-песчаного раствора с каждым типом фиброволокна.

Рецептура цементно-песчаного раствора с добавлением фиброволона, содержание, % по массе

Цемент 500 Д0......65

Песок (фракции 0,315-0,63 мм)......35

Фиброволокно....0,5

Водотвёрдое отношение.......21

Пластины выдерживали в камере нормального твердения 7 суток, затем подвергали 100 циклам воздействия переменной температуры и повышенной влажности по методу 14 ГОСТ 9.401-2018 "Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов" для условий эксплуатации Т2 и Т3 (тропические). Программа одного цикла климатического воздействия приведена в таблице 2.

По окончании 100 циклов пластины раскалывали молотком и отбирали наиболее удачные образцы с параллельными ровными гранями площадью не более 25 мм2 для последующего исследования их под микроскопом. Слишком длинные волокна при необходимости извлекали из цементно-песчаного раствора или подрезали.

Исследование коррозионной стойкости фиброволокон производили путём сравнительной оценки их качества до и после воздействия на них щелочной среды цементно-песчаной матрицы в условиях переменной температуры и повышенной влажности. Состояние волокон изучали по микрофотографиям, полученным с применением растрового электронного микроскопа Quanta 200.

Результаты исследования

Результаты исследования

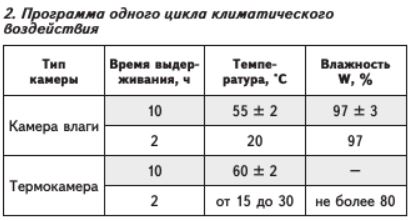

Микрофотографии стальной фибры, характеризующие её состояние до и после воздействия коррозионной среды и переменных температуры и влажности, представлены на рисунке 2. На всей поверхности волокон, извлечённых из цементно-песчаных пластин, наблюдаются следы легкой коррозии верхнего слоя, при этом диаметр волокна не подвергся заметным изменениям.

При сравнении микрофотографий базальтовой фибры до и после испытания (рисунок 3) можно отметить значительное увеличение диаметра волокон на множественных участках за счёт нарастания на них продуктов гидратации потландцемента, например, пластинчатых кристаллов портландита Ca(OH)2 зона 1, рисунок 3б). При этом на отдельных частях волокна можно увидеть язвенные поражения его поверхности (зона 2, рисунок 3б).

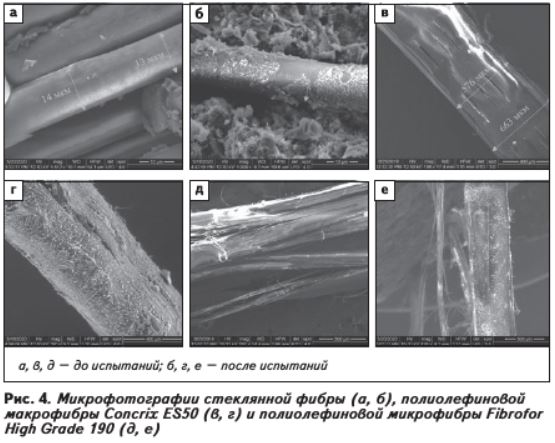

По результатам испытания стеклянной фибры, характерные микрофотографии которой представлены на рисунке 4а, б можно отметить незначительное количество изменений в виде язвенных образований при отсутствии изменений в диаметре волокон и трещин. Поверхность стекловолокна покрыта тонким слоем продуктов гидратации портландцемента.

Волокна полиолефиновой двухкомпонентной макрофибры Concrix ES50, извлечённые из цементно-песчаных пластин после 100 циклов климатического воздействия, были пропитаны материалом затвердевшей цементной матрицы и не подверглись заметным изменениям диаметра волокна или коррозионным изменениям по его поверхности (рисунок 4в, г). Микрофотографии полиолефиновой микрофибры Fibrofor High Grade 190 до и после испытания приведены на рисунке 4д, е.

Как и в случае с двухкомпонентной макрофиброй Concrix ES50, волокна микрофибры Fibrofor High Grade 190 не были подвержены коррозии. На их поверхности обнаружены лишь небольшие следы от соприкосновения с продуктами гидратации цементной матрицы.

Вывод

Проведённые исследования коррозионной стойкости различных фиброволокон в материалах на основе портланцемента после воздействия на них 100 циклов переменной температуры и повышенной влажности показали, что полеолефионовая фибра не подверглась заметным коррозионным поражениям. У стальной и стеклянной фибры наблюдались следы легкой коррозии поверхности без изменения диаметра волокон. Значительные изменения качества волокон были зафиксированы у базальтовой фибры, включая язвенные разрушения поверхности волокна и его утолщение вследствие нарастания кристаллов потландита, что коррелируется с результатами, полученными другими исследователями [11, 14, 20, 21].